د مولډ تودوخې د مولډ غار د سطحې تودوخې ته اشاره کوي چې د انجیکشن مولډینګ پروسې کې د محصول سره تماس کې راځي.ځکه چې دا په مستقیم ډول د مولډ غار کې د محصول یخولو نرخ اغیزه کوي ، کوم چې د محصول داخلي فعالیت او ظاهري کیفیت باندې خورا لوی تاثیر لري.

1. د محصولاتو په ظاهري بڼه د تودوخې د تودوخې اغیزه.

لوړه تودوخه کولی شي د رال مایعیت ته وده ورکړي ، کوم چې معمولا د محصول سطح نرم او روښانه کوي ، په ځانګړي توګه د شیشې فایبر تقویه شوي رال محصولاتو سطحې ښکلا ته وده ورکولو لپاره.په ورته وخت کې، دا د فیوژن لاین ځواک او بڼه هم ښه کوي.

لکه څنګه چې د ایچ شوي سطح لپاره ، که د مولډ تودوخه ټیټه وي ، نو د خټکي لپاره د جوړښت ریښه ډکول ګران دي ، کوم چې د محصول سطح روښانه ښکاري ، او "لیږد" نشي کولی د مولډ سطح اصلي جوړښت ته ورسیږي. .د ایچنګ مثالی تاثیر د سانچ د تودوخې او د موادو تودوخې لوړولو سره ترلاسه کیدی شي.

2. د محصول داخلي فشار باندې تاثیر.

د داخلي فشار جوړښت اساسا د یخولو پرمهال د مختلف حرارتي انقباض له امله رامینځته کیږي.کله چې محصول جوړ شي ، د هغې یخ کول په تدریجي ډول له سطحې څخه داخلي ته غزیږي ، او سطح لومړی لنډیږي او سختیږي ، او بیا ورو ورو داخلي ته.په دې پروسه کې داخلي فشار د انقباض سرعت د توپیر له امله رامینځته کیږي.

کله چې د پلاستیک برخه کې پاتې داخلي فشار د رال د لچک وړ حد څخه لوړ وي، یا د یو ځانګړي کیمیاوي چاپیریال د تخریب لاندې وي، د پلاستيک برخې په سطح کې درزونه رامنځته کیږي.د PC او PMMA شفاف رال مطالعه ښیې چې د سطحې پرت کې پاتې داخلي فشار فشار شوی او داخلي طبقه پراخه ده.

د سطحي فشاري فشار د سطحې د یخولو په حالت پورې اړه لري، او یخ مولډ په چټکۍ سره پړسیدلی رال په چټکۍ سره سړه کوي، کوم چې جوړ شوي محصولات لوړ پاتې داخلي فشار تولیدوي.

د تودوخې درجه د داخلي فشار کنټرول لپاره ترټولو اساسي شرط دی.که چیرې د تودوخې درجه یو څه بدلون ومومي، د پاتې کیدو داخلي فشار به خورا ډیر بدل شي.په عموم کې ، د هر محصول او رال د منلو وړ داخلي فشار د ټیټ تودوخې تودوخې حد لري.کله چې پتلی دیوال یا اوږد جریان فاصله رامینځته کړئ ، د مولډ تودوخه باید د عمومي مولډینګ لږترلږه څخه لوړه وي.

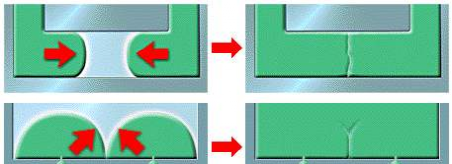

3. د محصول وارینګ ښه کول.

که چیرې د مولډ د یخولو سیسټم ډیزاین غیر معقول وي یا د مولډ تودوخې په سمه توګه کنټرول نه وي ، او پلاستيکي برخې په کافي اندازه سړې نه وي ، نو دا به د پلاستيکي برخو د ټپیدو لامل شي.

د مولډ د تودوخې کنټرول لپاره ، د تودوخې توپیر د مثبت مولډ او منفي مولډ ، مولډ کور او مولډ دیوال ، د مولډ دیوال او داخل کول باید د محصولاتو جوړښتي ځانګړتیاو سره سم وټاکل شي ، ترڅو کنټرول شي. د مولډینګ د هرې برخې د یخولو انقباض کچه.د ډیمول کولو وروسته، پلاستيکي برخې د لوړې تودوخې سره د کرشن لوري ته ځي، ترڅو د اورینټیشن انقباض توپیر له مینځه یوسي او د اورینټیشن قانون سره سم د پلاستيکي برخو د ټپیدو مخه ونیسي.د پلاستيکي برخو لپاره چې په بشپړ ډول متناسب شکل او جوړښت ولري، د تودوخې درجه باید د دې مطابق وساتل شي، ترڅو د پلاستيکي برخې هرې برخې یخ کول باید متوازن وي.

4. د محصول د مولډینګ انقباض اغیزه وکړي.

د تودوخې ټیټه تودوخه د مالیکول "یخولو سمت" ګړندۍ کوي او د مولډ په غار کې د خټکي د منجمد پرت ضخامت زیاتوي ، پداسې حال کې چې د ټیټ تودوخې تودوخې د کریسټالیزیشن وده مخه نیسي ، پدې توګه د محصولاتو مولډینګ انقباض کموي.برعکس، کله چې د تودوخې درجه لوړه وي، خټکي ورو ورو یخ کیږي، د آرام کولو وخت اوږد دی، د اورینټیشن کچه ټیټه ده، او دا د کریسټال کولو لپاره ګټور دی، او د محصول اصلي انقباض لوی دی.

5. د محصول د تودوخې خرابوالی د حرارت درجه اغیزه کوي.

په ځانګړي توګه د کریسټالین پلاسټیکونو لپاره ، که چیرې محصول د ټیټ تودوخې تودوخې کې جوړ شي ، مالیکولر اورینټیشن او کریسټالیزیشن سمدلاسه کنګل کیږي ، او مالیکولر سلسله به په جزوي ډول تنظیم شي او د لوړې تودوخې چاپیریال یا ثانوي پروسس شرایطو کې کرسټال شي ، کوم چې محصول خرابوي. د موادو د تودوخې خرابوالي تودوخې (HDT) په پرتله یا حتی خورا ټیټ.

سمه لاره دا ده چې د وړاندیز شوي مولډ تودوخې د هغې د کریسټال کولو تودوخې ته نږدې وکاروئ ترڅو محصول په بشپړ ډول د انجیکشن مولډینګ مرحله کې کرسټالیز شي او د لوړې تودوخې چاپیریال کې د کریسټال کولو وروسته او وروسته کمیدو څخه مخنیوی وشي.

په یوه کلمه کې، د مولډ تودوخه د انجیکشن مولډینګ پروسې کې یو له خورا لومړني کنټرول پیرامیټرونو څخه دی ، او دا د مولډ ډیزاین کې لومړني پام هم دی.

د محصولاتو په جوړولو ، ثانوي پروسس کولو او وروستي کارونې باندې د دې اغیز کم نه اټکل کیدی شي.

د پوسټ وخت: 23-12-22